تعزيز جودة البربار والكفاءة مع APQP و PPAP

بصفتها الشركة المصنعة للسيارات الكهربائية ، تتفهم RHI الدور الحاسم لـ APQP (تخطيط جودة المنتج المتقدم) و PPAP (عملية موافقة جزء الإنتاج) في ضمان جودة وتلبية احتياجات العملاء. من خلال تطبيق هذه الطرق ، قمنا بتحسين جودة وتصنيعنا بشكل كبير ، وتحقيق تخفيض التكاليف وزيادة الكفاءة.

تحديد احتياجات العملاء وتلبية

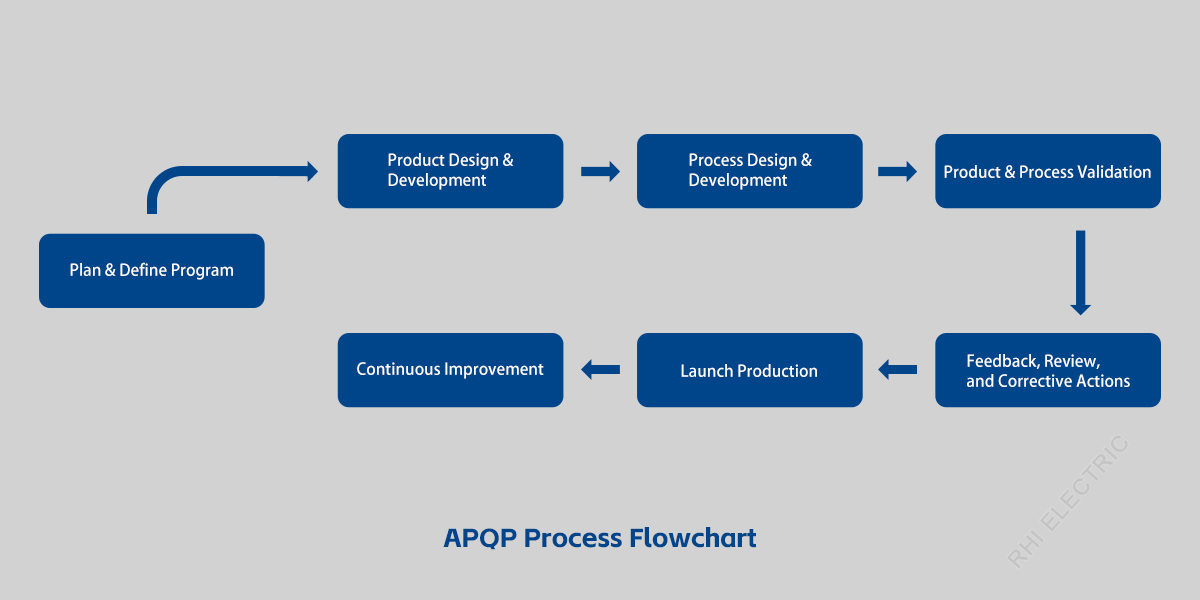

يغطي APQP عملية تصميم وتطوير المنتج بالكامل ، مما يتيح لنا تحديد احتياجات العملاء والمتطلبات التنظيمية في وقت مبكر. هذا يقلل من تغييرات الإنتاج اللاحقة ، مما يقلل من التكاليف والتأخير.

إدارة المخاطر

باستخدام FMEA (وضع الفشل وتحليل التأثيرات) ، يحدد RHI أوضاع الفشل المحتملة وتنفيذ التدابير الوقائية ، وضمان معايير الإنتاج المرتفعة وتقليل العيوب والشكاوى.

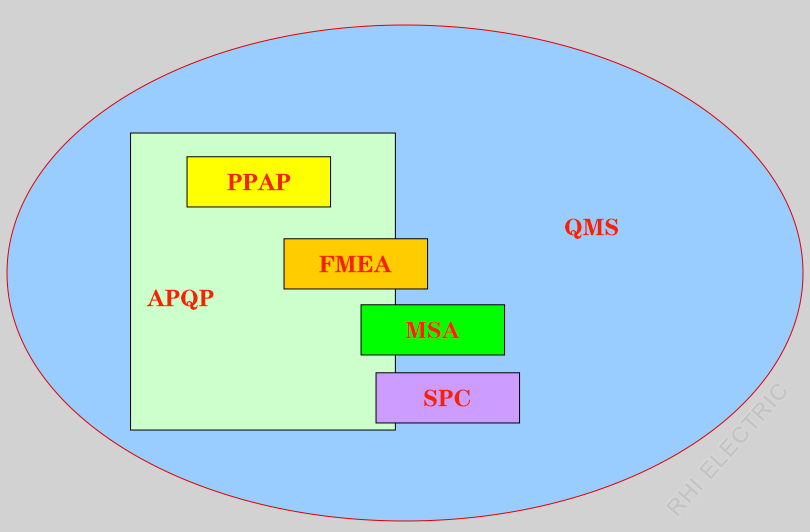

تكامل أدوات الجودة

APQP هي عملية تخطيط الجودة منظمة ، مع أدوات مثل SPC (التحكم في العملية الإحصائية) و MSA (تحليل نظام القياس) المطبقة أثناء الإنتاج لمراقبة العمليات في الوقت الفعلي ، وضمان جودة ثابتة ومعايير عالية.

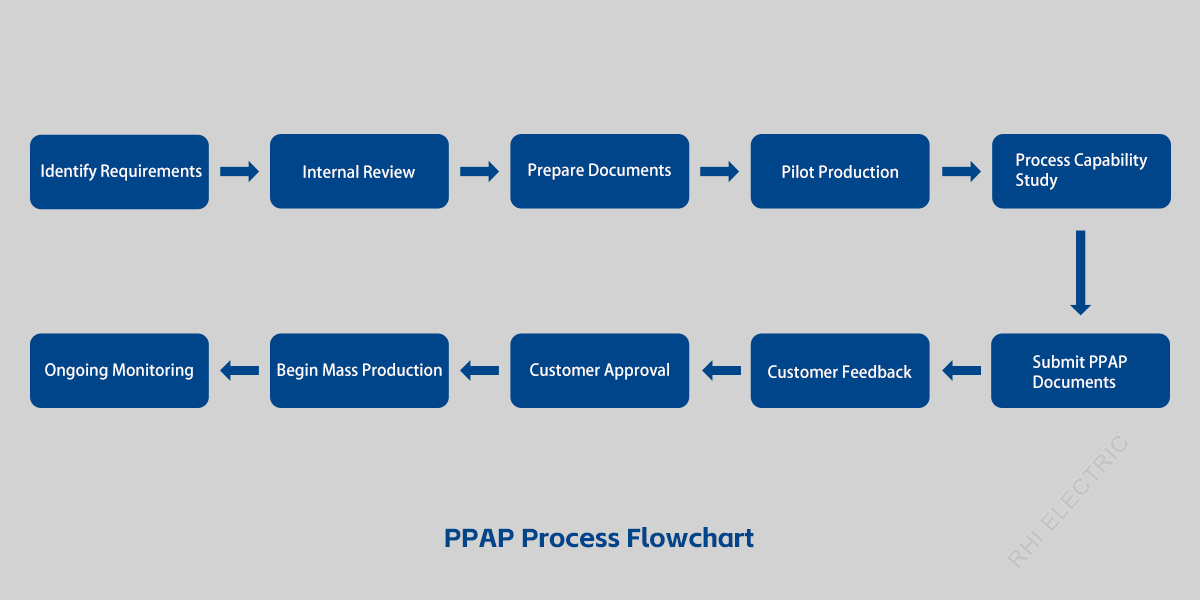

تطبيق PPAP في إنتاج بسبار

1. تأمين الاستعداد للإنتاج

تؤكد PPAP قدرتنا على إنتاج منتجات متوافقة باستمرار. من خلال إعداد وثائق PPAP مفصلة ، نوضح تدابير التحكم في المخاطر لدينا وضمان التوافق مع مواصفات التصميم.

2. التقديم والتعليقات

يقدم RHI مستندات PPAP لمراجعة العملاء للتحقق من ثبات الإنتاج. الموافقة تؤدي إلى الإنتاج الضخم. إذا لم تتم الموافقة عليها ، ستقوم RHI بإجراء تحسينات ضرورية وإعادة تقديمها.

3. تحسن مستمر

يوفر APQP إطارًا لتخطيط الجودة ، بينما يقوم PPAP بالتحقق من استعداد الإنتاج. معًا ، تتيح تحسينًا مستمرًا ، والتكيف السريع مع احتياجات العملاء ، ودورات التطوير المختصرة ، وتقليل التكاليف.

استراتيجيات لخفض التكاليف والكفاءة

النظر في التصنيع أثناء التصميم يحسن كفاءة الإنتاج ، ويقلل من النفايات ، ويضمن الاتساق ، ويقصر أوقات التسليم.

متطلبات PPAP الصارمة تحرك عملية التحسين ، الحد من النفايات ، ومكاسب الكفاءة ، مما يؤدي إلى انخفاض التكاليف وأسعار أكثر تنافسية.